Schonende Verarbeitung

Anwendungszweck

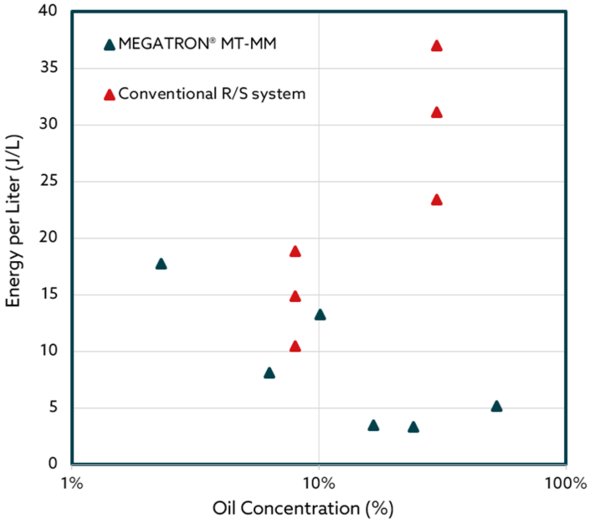

Vergleich des MEGATRON® MT-MM mit konventionellen Dispergieranlagen in Bezug auf den Energiebedarf und dessen Auswirkungen auf die Definition eines "schonenden" Prozesses.

Herausforderung

- Drastische Konstruktionsunterschiede zwischen den Technologien können die Analyse komplex machen.

Wie haben wir es geschafft?

Emulsionen kommen in einer Vielzahl von Branchen vor, u. a. in der Lebensmittel-, Kosmetik- und Pharmaindustrie, um nur einige zu nennen, weshalb ihre Analyse und ihr Verständnis im wissenschaftlichen Bereich von großer Bedeutung sind. Unter den Emulsionen gibt es bestimmte Fälle, in denen die Auswirkungen von Temperatur und Scherung für die Herstellung und Stabilität der Emulsion entscheidend sind. W/O/W-Emulsionen sind ein gutes Beispiel dafür. Dabei handelt es sich um Doppelemulsionen, die aus in einer wässrigen Phase dispergierten Öltropfen bestehen, die gleichzeitig wässrige Tropfen enthalten, und es wurde festgestellt, dass sie nicht nur auf die Temperatur, sondern auch auf die Scherraten empfindlich reagieren1. Dies ist für eine häufige Anwendung von W/O/W-Emulsionen von entscheidender Bedeutung: die Verkapselung von Arzneimitteln.

Glücklicherweise ist Kinematica nicht nur für seine hochmodernen Rotor-Stator-Systeme bekannt, sondern auch für seine Leidenschaft für innovative Geräte. So ist der MEGATRON® MT-MM der beste Helfer für diese Art von Anwendung, bei der es gilt, hohe Scherraten zu vermeiden und die Temperaturen niedrig zu halten.

Die KINEMATICA-Lösung

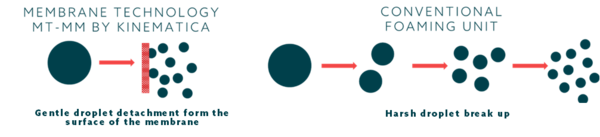

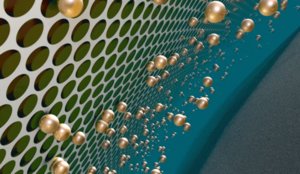

Wie kann der MEGATRON® MT-MM eine schonende Verarbeitung gewährleisten? Das Attribut "schonend" trifft auf diese Anlage zu, da sich die Tröpfchen bereits an der Oberfläche einer dynamisch unterstützten Membran bilden und durch die einwirkende Scherbeanspruchung auf ihre endgültige Größe abgelöst werden. Dabei wirkt nur ein einziger Aufbrechvorgang auf die Tröpfchen ein, während bei Rotor-Stator-Systemen die Tröpfchen durch eine Reihe von Aufbrechvorgängen auf die endgültige Größe heruntergebrochen werden müssen2. Siehe das unten dargestellte Prinzip.

In Anbetracht dieser sanften Ablösung wird die zur Herstellung einer Emulsion erforderliche Energie pro Liter beim Emulgieren mit der Membranvorrichtung drastisch reduziert. Dies führt zu einem geringeren Temperaturanstieg und einer geringeren Scherbeanspruchung, die erforderlich ist, um die kleinsten Emulsionströpfchen zu erzeugen. Außerdem ist der Energiebedarf unabhängig von der Ölkonzentration.

Möchten Sie mehr erfahren? Bitte kontaktieren Sie uns hier oder send Sie eine Mail an science@kinematica.ch.

1 Muguet, V. Seiller, M., BarrattG. Ozer., Marty, J.P., & Grossiord, J.L. (2001). Formulation of shear rate sensitive multiple emulsions. Journal of Controlled Release, 70(1-2), 37-49. https://doi.org/10.1016/S0168-3659(00)00314-X

2 Müller-Fischer, N. (2007). Dynamically enhanced membrane foaming [ETH Zurich]. https://doi.org/10.3929/ETHZ-A-005331832